1. Vierstufiges Leistungsanpassungsprinzip des Schraubenkompressors

Das vierstufige Leistungsanpassungssystem besteht aus einem Leistungsanpassungsschieber, drei normalerweise geschlossenen Magnetventilen und einem Satz hydraulischer Kapazitätsanpassungskolben.Der einstellbare Bereich beträgt 25 % (wird beim Starten oder Stoppen verwendet), 50 %, 75 %, 100 %.

Das Prinzip besteht darin, mit dem Öldruckkolben den Mengenregelschieber zu drücken.Bei Teillast bewegt sich der Mengenregelschieber, um einen Teil des Kältemittelgases zurück zum Ansaugende zu leiten, sodass der Kältemittelgasdurchfluss reduziert wird, um die Teillastfunktion zu erreichen.Beim Stoppen sorgt die Kraft der Feder dafür, dass der Kolben in den ursprünglichen Zustand zurückkehrt.

Wenn der Kompressor läuft, beginnt der Öldruck, den Kolben zu drücken, und die Positionierung des Öldruckkolbens wird durch die Wirkung des Magnetventils gesteuert, und das Magnetventil wird durch den Wassereinlass- (Auslass-)Temperaturschalter des gesteuert Systemverdampfer.Das Öl, das den Leistungseinstellkolben steuert, wird mittels Differenzdruck aus dem Ölvorratstank des Gehäuses gefördert.Nach dem Passieren des Ölfilters wird der Durchfluss über eine Kapillare begrenzt und dann zum Hydraulikzylinder geleitet.Wenn der Ölfilter oder die Kapillare verstopft ist, wird die Kapazität blockiert.Das Verstellsystem funktioniert nicht reibungslos oder fällt aus.Ebenso tritt eine ähnliche Situation auf, wenn das Einstellmagnetventil ausfällt.

1. 25 % nehmen den Betrieb auf

Beim Starten des Kompressors muss die Last auf ein Minimum reduziert werden, um einen einfachen Start zu ermöglichen.Wenn SV1 betätigt wird, wird das Öl daher direkt zurück zur Niederdruckkammer geleitet, und das volumetrische Schieberventil verfügt über den größten Bypassraum.Zu diesem Zeitpunkt beträgt die Auslastung nur 25 %.Nachdem der Y-△-Start abgeschlossen ist, kann der Kompressor beginnen, allmählich zu laden.Im Allgemeinen wird die Startzeit des 25-%-Lastbetriebs auf etwa 30 Sekunden eingestellt.

2. 50 % Lastbetrieb

Mit der Ausführung des Startvorgangs oder der Aktion des eingestellten Temperaturschalters wird das SV3-Magnetventil erregt und eingeschaltet, und der Kapazitäts-Einstellkolben bewegt sich zum Ölkreislauf-Bypass-Anschluss des SV3-Ventils und bestimmt so die Position der Kapazität -Stellen Sie den Schieber ein, um ihn zu wechseln, und ein Teil des Kältemittelgases strömt durch die Schraube. Der Bypass-Kreislauf kehrt zur Niederdruckkammer zurück und der Kompressor arbeitet mit 50 % Last.

3. 75 % Lastbetrieb

Wenn das Systemstartprogramm ausgeführt oder der eingestellte Temperaturschalter aktiviert wird, wird das Signal an das Magnetventil SV2 gesendet und SV2 wird aktiviert und eingeschaltet.Rückkehr zur Niederdruckseite, ein Teil des Kältemittelgases kehrt vom Schraubenbypassanschluss in die Niederdruckkammer zurück, die Kompressorverdrängung erhöht (sinkt) und der Kompressor arbeitet mit 75 % Last.

4. 100 % Volllastbetrieb

Nachdem der Kompressor gestartet ist oder die Gefrierwassertemperatur höher als der eingestellte Wert ist, werden SV1, SV2 und SV3 nicht mit Strom versorgt und das Öl gelangt direkt in den Öldruckzylinder, um den Volumeneinstellkolben nach vorne zu drücken, und den Volumeneinstellkolben treibt den Schieber zur Volumeneinstellung in Bewegung, so dass die Kühlleistung allmählich abnimmt, bis der Schieber zur Kapazitätseinstellung vollständig nach unten gedrückt wird. Zu diesem Zeitpunkt läuft der Kompressor mit 100 % Volllast.

2. Stufenloses Leistungsanpassungssystem des Schraubenkompressors

Das Grundprinzip des nichtstufigen Kapazitätsanpassungssystems ist das gleiche wie das des vierstufigen Kapazitätsanpassungssystems.Der Unterschied liegt in der Steuerungsanwendung des Magnetventils.Die vierstufige Kapazitätssteuerung verwendet drei normalerweise geschlossene Magnetventile, und die nichtstufige Kapazitätssteuerung verwendet ein normalerweise offenes Magnetventil und ein oder zwei normalerweise geschlossene Magnetventile, um das Schalten des Magnetventils zu steuern., um zu entscheiden, ob der Kompressor geladen oder entladen werden soll.

1. Kapazitätsanpassungsbereich: 25 % ~ 100 %.

Verwenden Sie ein normalerweise geschlossenes Magnetventil SV1 (Steueröl-Ablasskanal), um sicherzustellen, dass der Kompressor unter der Mindestlast startet, und ein normalerweise offenes Magnetventil SV0 (Steueröl-Einlasskanal), um SV1 und SV0 entsprechend den Lastanforderungen zu aktivieren oder zu deaktivieren Um den Effekt einer steuernden Kapazitätsanpassung zu erzielen, kann eine solche stufenlose Kapazitätsanpassung kontinuierlich zwischen 25 % und 100 % der Kapazität gesteuert werden, um die Funktion einer stabilen Ausgabe zu erreichen.Die empfohlene Aktionszeit der Magnetventilsteuerung beträgt etwa 0,5 bis 1 Sekunde in Impulsform und kann entsprechend der tatsächlichen Situation angepasst werden.

2. Kapazitätsanpassungsbereich: 50 % ~ 100 %

Um zu verhindern, dass der Kühlkompressormotor längere Zeit unter geringer Last (25 %) läuft, was dazu führen kann, dass die Motortemperatur zu hoch wird oder das Expansionsventil zu groß ist, um eine Flüssigkeitskompression zu bewirken, kann der Kompressor angepasst werden bei der Auslegung des stufenlosen Leistungsverstellsystems auf die Mindestkapazität zu achten.Kontrolle über 50 % Last.

Ein normalerweise geschlossenes Magnetventil SV1 (Steuerölbypass) sorgt dafür, dass der Kompressor bei einer Mindestlast von 25 % startet;Darüber hinaus gibt es ein normalerweise offenes Magnetventil SV0 (Steueröl-Einlasskanal) und ein normalerweise geschlossenes Magnetventil SV3 (Steueröl-Ablasszugang), um den Betrieb des Kompressors auf 50 % bis 100 % zu begrenzen, und um SV0 und SV3 zu steuern, um Strom zu empfangen bzw um keine kontinuierliche und stufenlose Regelung der Kapazitätsanpassung zu erreichen.

Empfohlene Betätigungszeit für die Magnetventilsteuerung: ca. 0,5 bis 1 Sekunde in Form eines Impulses, entsprechend der tatsächlichen Situation anpassen.

3. Vier Durchflussanpassungsmethoden des Schraubenkompressors

Verschiedene Steuerungsmethoden für Schraubenluftkompressoren

Bei der Auswahl des Schraubenkompressortyps sind viele Faktoren zu berücksichtigen.Dabei ist der höchste Luftverbrauch zu berücksichtigen und ein gewisser Spielraum einzukalkulieren.Allerdings befindet sich der Luftkompressor im täglichen Betrieb nicht immer unter der Nennausstoßbedingung.

Laut Statistik beträgt die durchschnittliche Belastung von Luftkompressoren in China nur etwa 79 % des Nennvolumenstroms.Es ist ersichtlich, dass bei der Auswahl von Kompressoren die Stromverbrauchsindikatoren für Nennlastbedingungen und Teillastbedingungen berücksichtigt werden müssen.

Alle Schraubenkompressoren haben die Funktion, den Hubraum anzupassen, die Umsetzungsmaßnahmen sind jedoch unterschiedlich.Zu den gängigen Methoden gehören die EIN/AUS-Beladungs-/Entlastungseinstellung, die Saugdrosselung, die Motorfrequenzumwandlung, die variable Kapazität des Schiebeventils usw. Diese Anpassungsmethoden können auch flexibel kombiniert werden, um das Design zu optimieren.

Bei einer bestimmten Energieeffizienz des Kompressor-Hosts besteht die einzige Möglichkeit, weitere Energieeinsparungen zu erzielen, darin, die Steuerung des gesamten Kompressors zu optimieren, um tatsächlich umfassende Energiespareffekte im Anwendungsbereich von Luftkompressoren zu erzielen .

Schraubenkompressoren haben ein breites Anwendungsspektrum und es ist schwierig, eine vollständig wirksame Steuerungsmethode zu finden, die für alle Gelegenheiten geeignet ist.Es muss entsprechend der tatsächlichen Anwendungssituation umfassend analysiert werden, um die geeignete Steuerungsmethode auszuwählen.Im Folgenden werden vier gängige Steuerungsmethoden kurz vorgestellt, einschließlich weiterer Hauptfunktionen und Verwendungszwecke.

1. EIN/AUS-Lade-/Entladesteuerung

Die EIN/AUS-Lade-/Entladesteuerung ist eine relativ traditionelle und einfache Steuerungsmethode.Seine Funktion besteht darin, den Schalter des Kompressoreinlassventils automatisch an die Größe des Gasverbrauchs des Kunden anzupassen, sodass der Kompressor geladen oder entladen wird, um die Gaszufuhr zu reduzieren.Druckschwankungen.Bei dieser Steuerung handelt es sich um Magnetventile, Einlassventile, Entlüftungsventile und Steuerleitungen.

Wenn der Gasverbrauch des Kunden gleich oder größer als das Nennabgasvolumen des Geräts ist, befindet sich das Start-/Entlademagnetventil im aktivierten Zustand und die Steuerleitung ist nicht leitend.Laufen unter Last.

Wenn der Luftverbrauch des Kunden unter der Nennverdrängung liegt, steigt der Druck in der Kompressorleitung langsam an.Wenn der Förderdruck den Entladedruck des Geräts erreicht und überschreitet, schaltet der Kompressor auf Entladebetrieb um.Das Start-/Entlademagnetventil befindet sich im ausgeschalteten Zustand, um die Leitung der Rohrleitung zu steuern. Eine Möglichkeit besteht darin, das Einlassventil zu schließen.Die andere Möglichkeit besteht darin, das Entlüftungsventil zu öffnen, um den Druck im Öl-Gas-Trenntank abzulassen, bis der Innendruck des Öl-Gas-Trenntanks stabil ist (normalerweise 0,2 bis 0,4 MPa). Zu diesem Zeitpunkt arbeitet das Gerät bei niedrigerem Druck Gegendruck und Beibehaltung des Leerlaufstatus.

Wenn der Gasverbrauch des Kunden steigt und der Leitungsdruck auf den angegebenen Wert sinkt, wird das Gerät weiter geladen und läuft.Zu diesem Zeitpunkt wird das Start-/Entlademagnetventil erregt, die Steuerleitung wird nicht geleitet und das Einlassventil des Maschinenkopfes behält unter der Wirkung des Saugvakuums die maximale Öffnung bei.Auf diese Weise lädt und entlädt die Maschine wiederholt entsprechend der Änderung des Gasverbrauchs beim Benutzer.Das Hauptmerkmal der Lade-/Entladesteuerungsmethode besteht darin, dass das Einlassventil des Hauptmotors nur zwei Zustände hat: vollständig geöffnet und vollständig geschlossen, und der Betriebszustand der Maschine nur drei Zustände hat: Laden, Entladen und automatische Abschaltung.

Für Kunden ist mehr Druckluft erlaubt, aber nicht genug.Mit anderen Worten: Der Hubraum des Luftkompressors darf groß, aber nicht klein sein.Wenn daher das Abluftvolumen der Einheit größer ist als der Luftverbrauch, wird die Luftkompressoreinheit automatisch entladen, um ein Gleichgewicht zwischen Abluftvolumen und Luftverbrauch aufrechtzuerhalten.

2. Saugdrosselsteuerung

Die Ansaugdrosselungsregelung passt das Luftansaugvolumen des Kompressors entsprechend dem vom Kunden geforderten Luftverbrauch an, um ein Gleichgewicht zwischen Angebot und Nachfrage zu erreichen.Zu den Hauptkomponenten gehören Magnetventile, Druckregler, Einlassventile usw. Wenn der Luftverbrauch dem Nennabgasvolumen des Geräts entspricht, ist das Einlassventil vollständig geöffnet und das Gerät läuft unter Volllast;Die Größe des Volumes.Die Funktion der Saugdrosselregelung wird jeweils für vier Arbeitszustände im Betriebsprozess einer Kompressoreinheit mit einem Arbeitsdruck von 8 bis 8,6 bar eingeführt.

(1) Ausgangsbedingung 0–3,5 bar

Nach dem Start der Kompressoreinheit wird das Einlassventil geschlossen und der Druck im Öl-Gas-Abscheidertank baut sich schnell auf;Wenn die eingestellte Zeit erreicht ist, wechselt es automatisch in den Volllastzustand und das Einlassventil wird durch Vakuumansaugung leicht geöffnet.

(2) Normaler Betriebszustand 3,5–8 bar

Wenn der Druck im System 3,5 bar überschreitet, öffnen Sie das Mindestdruckventil, damit die Druckluft in die Luftversorgungsleitung gelangen kann. Die Computerplatine überwacht den Rohrleitungsdruck in Echtzeit und das Lufteinlassventil wird vollständig geöffnet.

(3) Betriebszustand der Luftmengeneinstellung: 8–8,6 bar

Wenn der Rohrleitungsdruck 8 bar überschreitet, steuern Sie den Luftweg, um die Öffnung des Einlassventils so anzupassen, dass das Abgasvolumen mit dem Luftverbrauch in Einklang gebracht wird.Während dieser Zeit beträgt der Einstellbereich der Abgasmenge 50 % bis 100 %.

(4) Entladezustand – der Druck übersteigt 8,6 bar

Wenn der erforderliche Gasverbrauch sinkt oder kein Gas benötigt wird und der Rohrleitungsdruck den eingestellten Wert von 8,6 bar überschreitet, schließt der Steuergaskreislauf das Einlassventil und öffnet das Entlüftungsventil, um den Druck im Öl-Gas-Trenntank abzulassen ;Das Gerät arbeitet mit einem sehr niedrigen Gegendruck und reduziert den Energieverbrauch.

Sinkt der Rohrleitungsdruck auf den eingestellten Mindestdruck, schließt der Steuerluftkreis das Entlüftungsventil, öffnet das Einlassventil und das Gerät geht in den Ladezustand.

Die Ansaugdrosselsteuerung passt das Ansaugluftvolumen an, indem sie die Öffnung des Einlassventils steuert, wodurch der Stromverbrauch des Kompressors reduziert und die Häufigkeit häufigen Ladens/Entladens verringert wird, sodass ein gewisser Energiespareffekt erzielt wird.

3. Regelung der Frequenzumwandlungsgeschwindigkeit

Die Geschwindigkeitsanpassungssteuerung mit variabler Frequenz des Kompressors besteht darin, die Verdrängung durch Ändern der Geschwindigkeit des Antriebsmotors und anschließendes Anpassen der Geschwindigkeit des Kompressors anzupassen.Die Funktion des Luftmengenanpassungssystems des Frequenzumwandlungskompressors besteht darin, die Drehzahl des Motors durch Frequenzumwandlung zu ändern, um sie an den sich ändernden Luftbedarf entsprechend der Größe des Luftverbrauchs des Kunden anzupassen und so ein Gleichgewicht zwischen Angebot und Nachfrage zu erreichen .

Stellen Sie je nach Modell der einzelnen Frequenzumrichter die maximale Ausgangsfrequenz des Frequenzumrichters und die maximale Drehzahl des Motors ein, wenn die organische Einheit tatsächlich läuft.Wenn der Luftverbrauch des Kunden dem Nennhubraum der Einheit entspricht, passt die Frequenzumwandlungseinheit die Frequenz des Frequenzumwandlungsmotors an, um die Drehzahl des Hauptmotors zu erhöhen, und die Einheit läuft unter Volllast;Durch die Frequenz wird die Drehzahl des Hauptmotors reduziert und die Ansaugluft entsprechend reduziert;Wenn der Kunde aufhört, Gas zu verwenden, wird die Frequenz des Motors mit variabler Frequenz auf das Minimum reduziert. Gleichzeitig wird das Einlassventil geschlossen und keine Ansaugung zugelassen. Das Gerät befindet sich in einem leeren Zustand und arbeitet unter einem geringeren Gegendruck .

Die Nennleistung des Antriebsmotors, der mit der Kompressoreinheit mit variabler Frequenz ausgestattet ist, ist fest, aber die tatsächliche Wellenleistung des Motors steht in direktem Zusammenhang mit seiner Last und Drehzahl.Die Kompressoreinheit übernimmt eine Frequenzumwandlungsgeschwindigkeitsregelung, und die Geschwindigkeit wird gleichzeitig reduziert, wenn die Last reduziert wird, was die Arbeitseffizienz bei Betrieb mit geringer Last erheblich verbessern kann.

Im Vergleich zu industriellen Frequenzkompressoren müssen Wechselrichterkompressoren von Wechselrichtermotoren angetrieben werden, die mit Wechselrichtern und entsprechenden elektrischen Schaltschränken ausgestattet sind, sodass die Kosten relativ hoch sind.Daher sind die anfänglichen Investitionskosten für die Verwendung eines Kompressors mit variabler Frequenz relativ hoch, der Frequenzumrichter selbst hat einen Stromverbrauch und die Wärmeableitungs- und Belüftungseinschränkungen des Frequenzumrichters usw. variieren nur bei Luftkompressoren mit einem weiten Bereich des Luftverbrauchs weit verbreitet, und der Frequenzumrichter wird häufig für eine relativ geringe Last ausgewählt.notwendig.

Die Hauptvorteile von Inverterkompressoren sind folgende:

(1) Offensichtlicher Energiespareffekt;

(2) Der Anlaufstrom ist gering und die Auswirkungen auf das Netz sind gering.

(3) Stabiler Abgasdruck;

(4) Der Geräuschpegel des Geräts ist gering, die Betriebsfrequenz des Motors ist niedrig und es entstehen keine Geräusche durch häufiges Be- und Entladen.

4. Variable Kapazitätseinstellung mit Schiebeventil

Das Funktionsprinzip des Steuermodus zur variablen Leistungsanpassung des Schiebeventils besteht darin, durch einen Mechanismus das effektive Kompressionsvolumen in der Kompressionskammer des Hauptmotors des Kompressors zu ändern und dadurch die Verdrängung des Kompressors anzupassen.Im Gegensatz zur EIN/AUS-Steuerung, der Ansaugdrosselsteuerung und der Frequenzumwandlungssteuerung, die alle zur externen Steuerung des Kompressors gehören, muss bei der Methode zur Einstellung der variablen Kapazität des Schiebeventils die Struktur des Kompressors selbst geändert werden.

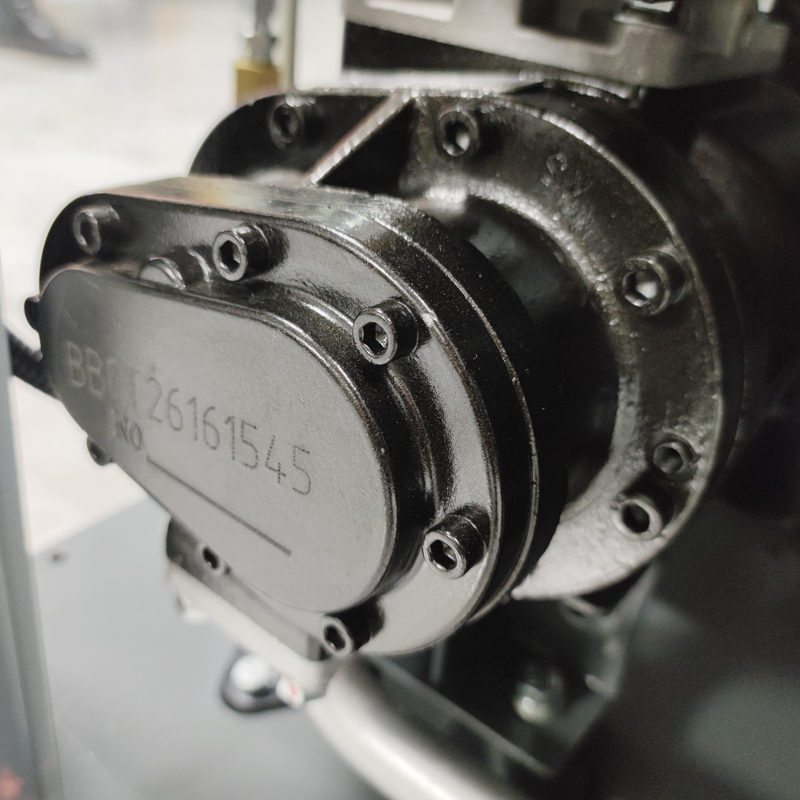

Der Volumenstrom-Einstellschieber ist ein Bauelement zur Einstellung des Volumenstroms des Schraubenkompressors.Die Maschine, die diese Einstellmethode anwendet, verfügt über eine Drehschieberstruktur, wie in Abbildung 1 dargestellt. An der Zylinderwand befindet sich ein Bypass, der der Spiralform des Rotors entspricht.Löcher, durch die Gase entweichen können, wenn sie nicht abgedeckt sind.Der verwendete Schieber wird im Volksmund auch „Schraubventil“ genannt.Der Ventilkörper hat die Form einer Spirale.Wenn es sich dreht, kann es das mit der Kompressionskammer verbundene Bypassloch abdecken oder öffnen.

Wenn der Luftverbrauch des Kunden abnimmt, öffnet das Schraubventil das Bypass-Loch, sodass ein Teil der eingeatmeten Luft durch das Bypass-Loch am Boden der Kompressionskammer ohne Komprimierung zum Mund zurückfließt, was einer Reduzierung des Luftverbrauchs gleichkommt Länge der Schraube, die an der effektiven Kompression beteiligt ist.Das effektive Arbeitsvolumen wird reduziert, so dass die effektive Kompressionsarbeit stark reduziert wird und eine Energieeinsparung bei Teillast realisiert wird.Dieses Konstruktionsschema ermöglicht eine kontinuierliche Anpassung des Volumenstroms und der im Allgemeinen realisierbare Kapazitätsanpassungsbereich liegt zwischen 50 % und 100 %.

Haftungsausschluss: Dieser Artikel wurde aus dem Internet reproduziert.Der Inhalt des Artikels dient ausschließlich Lern- und Kommunikationszwecken.Air Compressor Network steht den Ansichten im Artikel neutral gegenüber.Das Urheberrecht des Artikels liegt beim ursprünglichen Autor und der Plattform.Bei Verstößen wenden Sie sich bitte an , um die Löschung vorzunehmen.